Validierung, wie wird das gemacht?

Die wesentlichen Bestandteile einer Validierung sind die Temperaturverteilungsmessung und die anschließende Wärmedurchdringungsmessung.

Welche Arbeiten werden bei der Validierung durchgeführt?

Die wesentlichen Bestandteile einer Validierung sind die Temperaturverteilungsmessung und die anschließende Wärmedurchdringungsmessung. Bedarfsweise können begleitend auch sogenannte Deflektionsmessungen an den Behältnissen im Autoklaven durchgeführt werden, mit denen der für die jeweilige Verpackung optimale Gegendruck ermittelt wird.

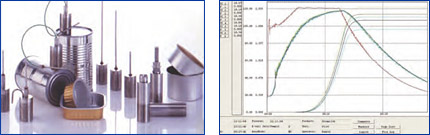

Abb. 1: Unterschiedliche, an das Produkt und seine Verpackung angepasste Messfühler (links) werden bei der Validierung eingesetzt. Die Messergebnisse werden nicht-manipulierbar dokumentiert und in Graphiken dargestellt (rechts).

Durchführung der Temperaturverteilungsmessung:

- Der Autoklav wird mit in der Regel mit wassergefüllten Behältnissen (alternativ: Produkt oder Bentonit) beladen, wobei Behältnistyp und Packschema der üblichen Arbeitsweise im Betrieb entsprechen müssen.

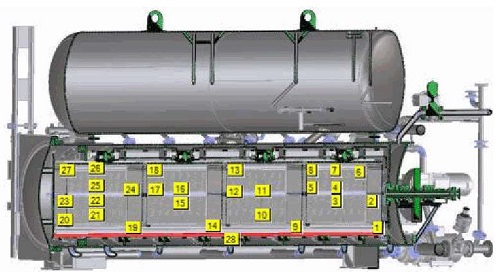

- Die Messfühler werden nach einem reproduzierbaren Schema (s. Abb. 2) an den Außenwänden der gefüllten Behältnisse bzw. an den Zwischenmatten oder Trays befestigt (s. Abb. 3), wobei die in Abhängigkeit von Durchmesser und Länge des Autoklaven gewählte Anzahl eingesetzter Messfühler gewährleisten muss, dass ein reproduzierbares Bild der Temperaturverteilung entsteht. Pro Käfig sollten erfahrungsgemäß > 5 Logger eingesetzt werden. Es sind mindestens zwei Wiederholungen ohne Ergebnisabweichung erforderlich.

Abb. 2: Dokumentation der Messfühler-Positionen im Arbeitskessel bei der Temperaturverteilungsmessung am Beispiel eines STOCK Multiprozess-Autoklaven MRX1300-4

- Sofern sowohl Stand- als auch Rotationsprozesse gefahren werden, sind diese jeweils getrennt zu validieren. Auch hier gilt, dass mindestens zwei Wiederholungen ohne Ergebnisabweichung erforderlich sind.

- Mittels stationären oder mobilen Messfühlern (auch „Logger“ genannt“) wird die Temperaturverteilung im Autoklavenwasser gemessen.

- Aus den Messergebnissen wird der sogenannte „cold spot“ ermittelt, also der Ort im Arbeitskessel, der sich am langsamsten erwärmt. Dies kann ggf. in zwei Schritten geschehen, wobei dann zunächst der langsamste Käfig und anschließend der langsamste Punkt im langsamsten Käfig ermittelt werden. Der „cold spot“ dient als Referenzpunkt für die Prozessauslegung im Bereich „Sicherheit“.

- Aus den Messergebnissen kann ebenso der sogenannte „hot spot“, also der sich am schnellsten erwärmende Ort im Autoklaven ermittelt werden. Dieser Punkt dient als Referenzwert für die Prozessauslegung im Bereich „Kochschädigung“.

Durchführung der Wärmedurchdringungsmessung:

- Für die Wärmedurchdringungsmessung werden mindestens 10 Temperaturmesspunkte nach einem reproduzierbaren Schema aus den Ergebnissen der Temperaturverteilungsmessung ausgewählt. Gemessen wird im Bereich des „cold spot“

- Die Messfühler werden so in die Behältnisse eingebaut, dass jeweils der Produktkern gemessen wird (s. Abb. 4)

- Es sind pro Produkt mindestens zwei Wiederholungsmessungen ohne Ergebnisabweichung erforderlich.

Abb. 3: Befestigung der Messfühler zwischen den wassergefüllten Behältnissen

Abb. 4: Präparation eines Behältnisses für die Wärmedurchdringungsmessung